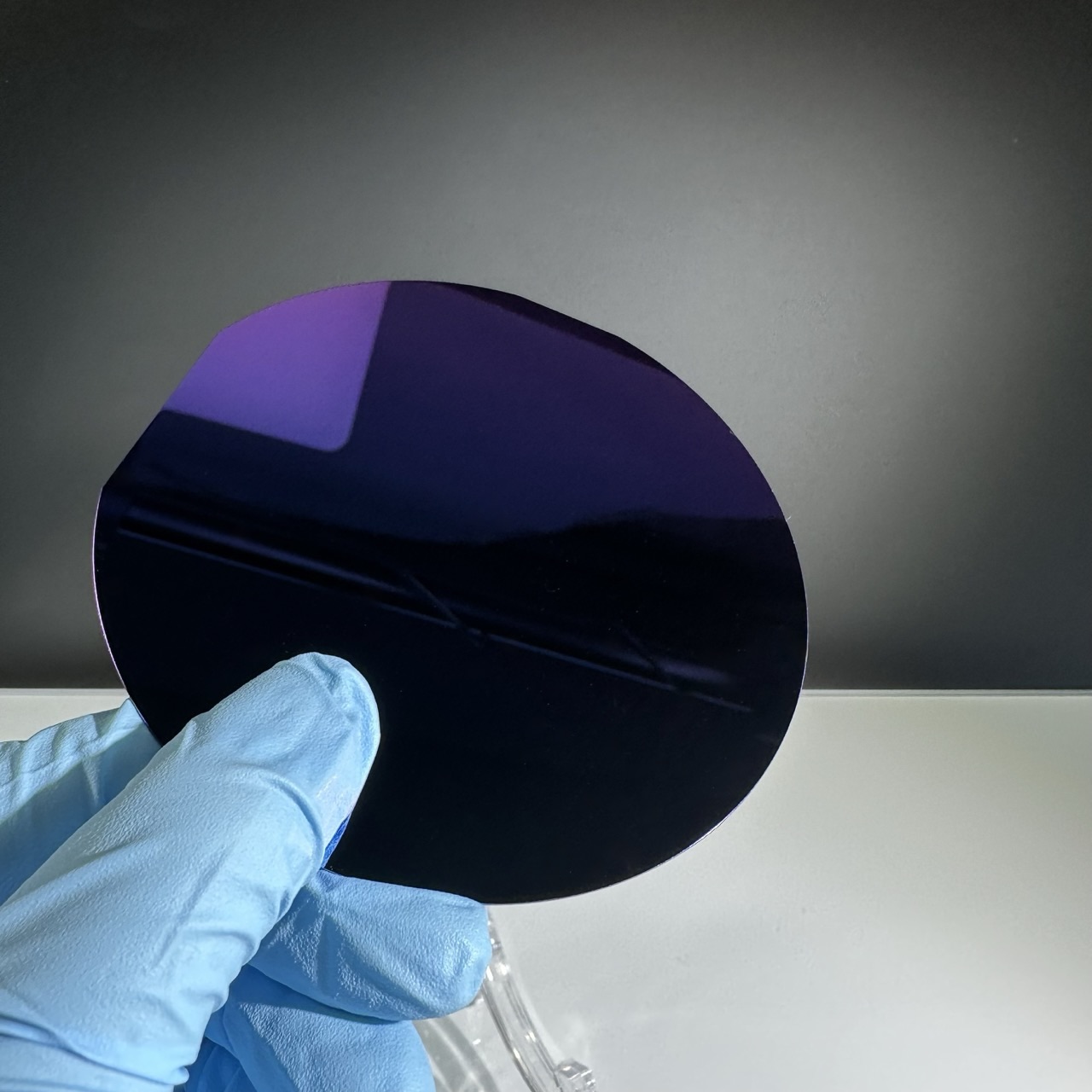

Silisyum Dioksit gofret SiO2 gofret kalın Cilalı, Astar ve Test Sınıfı

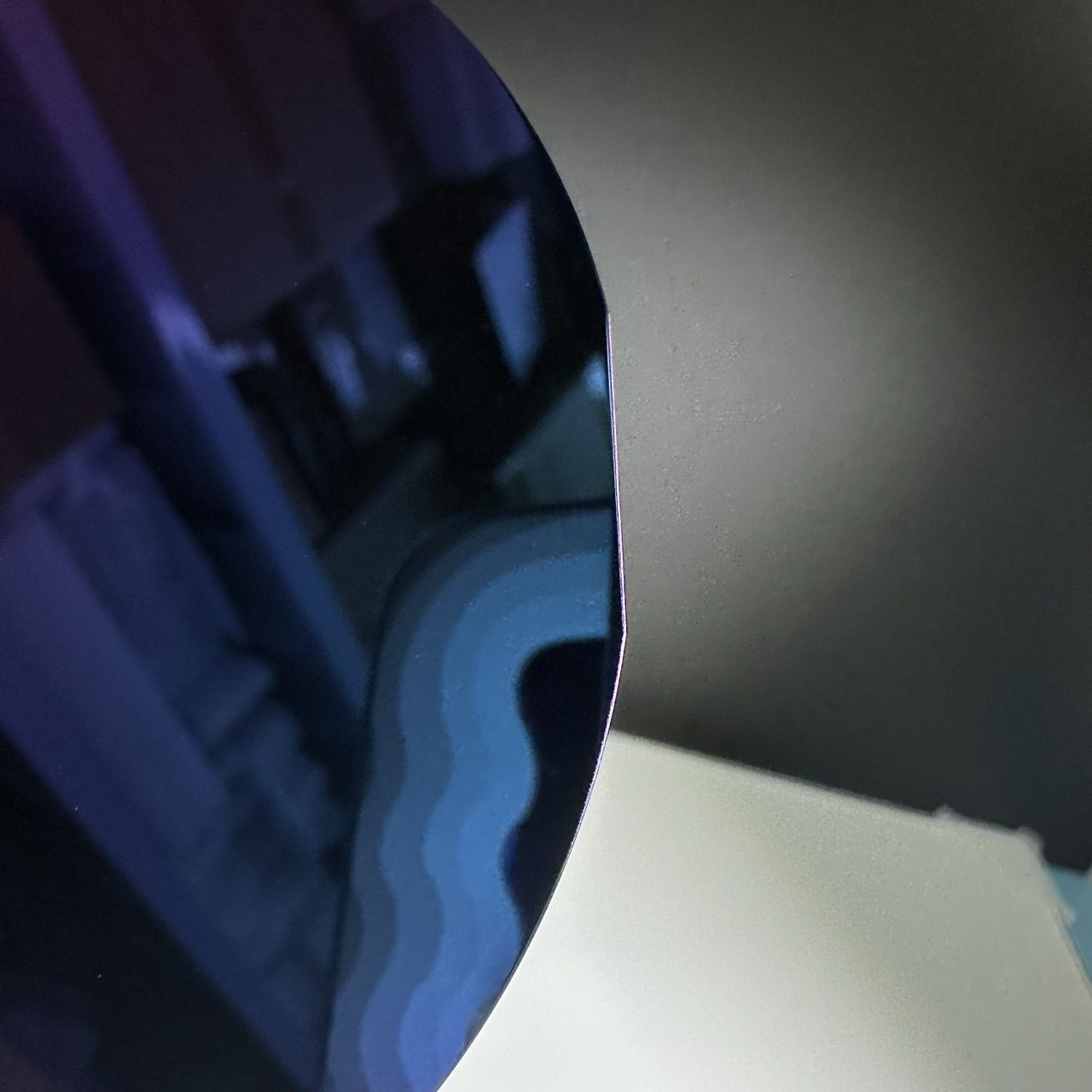

Wafer kutusunun tanıtımı

| Ürün | Termal Oksit (Si+SiO2) gofretler |

| Üretim Yöntemi | LPCVD |

| Yüzey Parlatma | SSP/DSP |

| Çap | 2 inç / 3 inç / 4 inç / 5 inç / 6 inç |

| Tip | P tipi / N tipi |

| Oksidasyon Tabakası Kalınlığı | 100nm ~1000nm |

| Oryantasyon | <100> <111> |

| Elektriksel direnç | 0,001-25000(Ω•cm) |

| Başvuru | Senkrotron radyasyon numune taşıyıcısı, PVD/CVD kaplama alt tabaka, magnetron püskürtme büyüme numunesi, XRD, SEM için kullanılır.Atomik kuvvet, kızılötesi spektroskopi, floresan spektroskopisi ve diğer analiz test substratları, moleküler ışın epitaksiyel büyüme substratları, kristalin yarı iletkenlerin X-ışını analizi |

Silisyum oksit gofretler, atmosferik basınçlı fırın tüp ekipmanı ile termal oksidasyon işlemi kullanılarak yüksek sıcaklıklarda (800°C~1150°C) oksijen veya su buharı kullanılarak silikon gofretlerin yüzeyinde büyütülen silisyum dioksit filmleridir. İşlemin kalınlığı 50 nanometre ile 2 mikron arasında değişir ve işlem sıcaklığı 1100 santigrat dereceye kadar çıkabilir. Büyüme yöntemi "ıslak oksijen" ve "kuru oksijen" olmak üzere iki türe ayrılır. Termal Oksit, CVD biriktirme oksit katmanlarına göre daha yüksek homojenliğe, daha iyi yoğunluğa ve daha yüksek dielektrik dayanıma sahip olan ve üstün kalite sağlayan "büyütülmüş" bir oksit katmanıdır.

Kuru Oksijen Oksidasyonu

Silisyum oksijenle reaksiyona girer ve oksit tabakası sürekli olarak alt tabakaya doğru hareket eder. Kuru oksidasyon, daha düşük büyüme hızlarına sahip 850 ila 1200°C sıcaklıklarda gerçekleştirilmelidir ve MOS yalıtımlı kapı büyümesi için kullanılabilir. Yüksek kaliteli, ultra ince bir silisyum oksit tabakası gerektiğinde, kuru oksidasyon ıslak oksidasyona tercih edilir. Kuru oksidasyon kapasitesi: 15 nm ~ 300 nm.

2. Islak Oksidasyon

Bu yöntem, yüksek sıcaklık koşullarında fırın tüpüne girerek bir oksit tabakası oluşturmak için su buharı kullanır. Islak oksijen oksidasyonunun yoğunlaşması kuru oksijen oksidasyonundan biraz daha kötüdür, ancak kuru oksijen oksidasyonuna kıyasla avantajı, 500 nm'den fazla film büyümesi için uygun, daha yüksek bir büyüme hızına sahip olmasıdır. Islak oksidasyon kapasitesi: 500 nm~2 µm.

AEMD'nin atmosferik basınçlı oksidasyon fırın tüpü, yüksek proses kararlılığı, iyi film homojenliği ve üstün partikül kontrolü ile öne çıkan Çek yapımı yatay bir fırın tüpüdür. Silikon oksit fırın tüpü, tüp başına 50'ye kadar gofreti işleyebilir ve gofret içi ve gofret arası mükemmel homojenlik sağlar.

Ayrıntılı Diyagram