1600℃'de silisyum karbür sentez fırınında yüksek saflıkta SiC hammaddelerinin üretilmesi için CVD yöntemi

Çalışma prensibi:

1. Öncül beslemesi. Silisyum kaynağı (örneğin SiH₄) ve karbon kaynağı (örneğin C₃H₈) gazları orantılı olarak karıştırılır ve reaksiyon odasına beslenir.

2. Yüksek sıcaklıkta ayrışma: 1500~2300℃ gibi yüksek bir sıcaklıkta, gaz ayrışması Si ve C aktif atomları üretir.

3. Yüzey reaksiyonu: Si ve C atomları, SiC kristal tabakası oluşturmak üzere alt tabaka yüzeyine biriktirilir.

4. Kristal büyümesi: Sıcaklık gradyanı, gaz akışı ve basıncın kontrolü yoluyla c ekseni veya a ekseni boyunca yönlü büyüme elde edilir.

Temel parametreler:

· Sıcaklık: 1600~2200℃ (>4H-SiC için 2000℃)

· Basınç: 50~200mbar (gaz çekirdeklenmesini azaltmak için düşük basınç)

· Gaz oranı: Si/C≈1.0~1.2 (Si veya C zenginleştirme kusurlarını önlemek için)

Başlıca özellikleri:

(1) Kristal kalitesi

Düşük defekt yoğunluğu: mikrotübül yoğunluğu < 0,5 cm ⁻², çıkık yoğunluğu < 10⁴ cm⁻².

Polikristalin tip kontrolü: 4H-SiC (ana akım), 6H-SiC, 3C-SiC ve diğer kristal tiplerini büyütebilir.

(2) Ekipman performansı

Yüksek sıcaklık kararlılığı: grafit indüksiyon ısıtma veya direnç ısıtma, sıcaklık >2300℃.

Tekdüzelik kontrolü: Sıcaklık dalgalanması ±5℃, büyüme hızı 10~50μm/saat.

Gaz sistemi: Yüksek hassasiyetli kütle akış ölçer (MFC), gaz saflığı ≥%99,999.

(3) Teknolojik avantajlar

Yüksek saflık: Arka plan safsızlık konsantrasyonu <10¹⁶ cm⁻³ (N, B, vb.).

Büyük boyutlandırma: 6"/8" SiC alt tabaka büyümesini destekler.

(4) Enerji tüketimi ve maliyeti

Yüksek enerji tüketimi (fırın başına 200~500kW·h), SiC alt tabakanın üretim maliyetinin %30~50'sini oluşturmaktadır.

Temel uygulamalar:

1. Güç yarı iletken alt tabakası: Elektrikli araçlar ve fotovoltaik invertörlerin üretiminde kullanılan SiC MOSFET'ler.

2. Rf cihazı: 5G baz istasyonu GaN-on-SiC epitaksiyel alt tabaka.

3.Aşırı ortam cihazları: Havacılık ve nükleer santraller için yüksek sıcaklık sensörleri.

Teknik özellikler:

| Şartname | Detaylar |

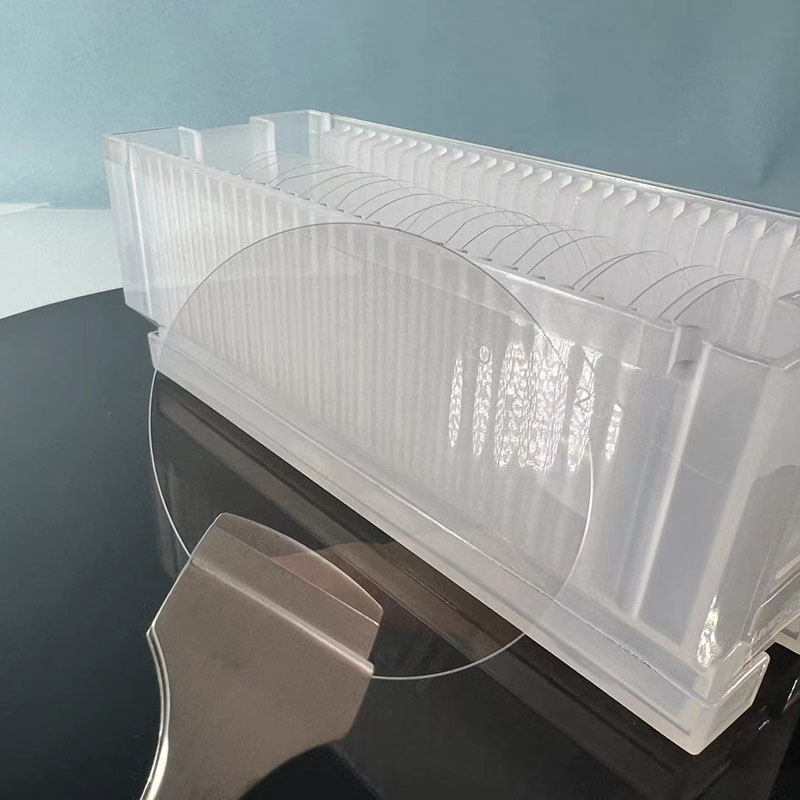

| Boyutlar (U × G × Y) | 4000 x 3400 x 4300 mm veya özelleştirin |

| Fırın odası çapı | 1100 mm |

| Yükleme kapasitesi | 50 kilo |

| Limit vakum derecesi | 10-2Pa (moleküler pompa başladıktan 2 saat sonra) |

| Oda basınç artış oranı | ≤10Pa/h (kalsinasyondan sonra) |

| Alt fırın kapağı kaldırma stroku | 1500 mm |

| Isıtma yöntemi | İndüksiyon ısıtma |

| Fırındaki maksimum sıcaklık | 2400°C |

| Isıtma güç kaynağı | 2X40kW |

| Sıcaklık ölçümü | İki renkli kızılötesi sıcaklık ölçümü |

| Sıcaklık aralığı | 900~3000℃ |

| Sıcaklık kontrol doğruluğu | ±1°C |

| Kontrol basınç aralığı | 1~700mbar |

| Basınç Kontrol Doğruluğu | 1~5mbar ±0.1mbar; 5~100mbar ±0.2mbar; 100~700mbar ±0,5mbar |

| Yükleme yöntemi | Düşük yükleme; |

| İsteğe bağlı yapılandırma | Çift sıcaklık ölçüm noktası, boşaltma forklifti. |

XKH Hizmetleri:

XKH, müşterilerin yüksek kaliteli SiC alt tabaka seri üretimine ulaşmalarına yardımcı olmak için ekipman özelleştirme (sıcaklık bölgesi tasarımı, gaz sistemi konfigürasyonu), proses geliştirme (kristal kontrolü, hata optimizasyonu), teknik eğitim (işletme ve bakım) ve satış sonrası destek (temel bileşenlerin yedek parça temini, uzaktan teşhis) dahil olmak üzere silisyum karbür CVD fırınları için tam çevrimli hizmetler sunmaktadır. Ayrıca, kristal verimini ve büyüme verimliliğini sürekli olarak iyileştirmek için proses yükseltme hizmetleri de sunmaktadır.